Створення стаціонарних систем діагностичного моніторингу управління життєвим циклом активів підприємства. Частина 1

- Розроблення Технічного завдання на СДМ «Автотрансформатор».

Основні етапи - Методика розрахунку вартості розроблення ТЗ на СДМ

- Технічне рішення щодо створення СДМ

- Побудова структури інформаційного обміну СДМ

- Реалізація технічного рішення

Продовжуємо розглядати стаціонарні системи діагностичного моніторингу.

У статтях «Журналу головного енергетика» №11/2021 та №3/2022 досить повно викладено основні підходи у створенні систем діагностичного моніторингу (СДМ).

Як продовження пропонуємо Замовникові або Розробникові СДМ конкретні, перевірені на практиці рішення, що стосуються всіх етапів створення СДМ «Автотрансформатор» для обраної марки автотрансформатора:

- розрахунок економічної доцільності впровадження на підприємстві СДМ;

- розроблення Технічного завдання на СДМ;

- оцінювання вартості розроблення СДМ «Автотрансформатор»;

- конфігурування СДМ;

- придбання обладнання, комп’ютерної та допоміжної техніки,

що задовольняють вимогам до апаратно-програмних засобів СДМ; - монтаж та пусконалагодження такої СДМ.

Наведена в цій статті інформація дасть змогу менеджерам підприємств правильно формувати бюджет інвестицій та визначати їх окупність.

Розроблення технічного завдання

на СДМ «Автотрансформатор». Основні етапи

Розробляючи ТЗ на СДМ «Автотрансформатор», важливим є те, що з’ясувати технічний стан автотрансформаторів можна, лише якщо враховувати комплекс ознак і параметрів, що описують технічний стан (ТС) автотрансформатора і характер фізичних впливів на його ізоляцію, а також як змінюються її властивості в міру старіння обладнання.

Такий підхід дає змогу обґрунтовано та правильно організувати діагностування

й покращення експлуатаційних властивостей конкретного автотрансформатора.

Далі розглянемо основні етапи створення ТЗ на СДМ «Автотрансформатор»

на прикладі автотрансформатора АТДЦТН-200000/330/110/35.

1. Опис інфраструктури об’єкта СДМ

Об’єкт діагностичного моніторингу – Автотрансформатори АТДЦТН-200000/330/110/35-У1, розташовані на відкритому розподільчому пристрої (ВРП) 330 кВ теплоелектроцентраль (ТЕЦ). Автотрансформатори підвищують напругу від 110 до 330 кВ.

Обладнання ВРП вводили в експлуатацію з 1971 по 1976 р.

Приклад такого зображення інфраструктури показано на рисунку 1.

Обладнання ВРП експлуатує електроцех ТЕЦ. Начальник електроцеху підпорядковується заступникові головного інженера ТЕЦ.

Затверджує ТЗ керівник ТЕЦ за умови, що його завізували підлеглі служби головного інженера. Оплачує виконані роботи головний бухгалтер ТЕЦ

за умови, що роботи з розроблення ТЗ СДМ мають відкрите фінансування,

за наявності відповідних віз керівника електроцеху та його заступників.

2. Будівельний проєкт ВРП 330 кВ

Будівельний проєкт ВРП містить однолінійну схему ВРП, географічне розташування автотрансформатора на ВРП 330 кВ та його габаритні розміри. Це важливий документ, який дає уявлення Виробникові або Постачальникові СДМ про склад обладнання автотрансформатора:

- тип високовольтних вводів 220 і 330 кВ;

- опис релейного захисту й автоматики (РЗА) та систем вентиляції;

- наявність трансформаторів струму, напруги;

- приєднувальні розміри масляних трубопроводів;

- координати підземних лотків.

Будівельний проєкт ВРП зрештою дає змогу розрахувати орієнтовні довжини кабельного господарства на автотрансформаторі, щоб установити датчики СДМ,

та довжини ліній зв’язку з диспетчерською ТЕЦ і їх ціну.

3. Опис автоматизованої системи управління технологічним процесом (АСУТП) підприємства

Зазвичай СДМ розробляють і постачають як відокремлену розширювану систему автоматизованого збирання та оброблення інформації – SCADA-систему зі своєю базою даних (БД) після запуску в експлуатацію штатної АСУТП підстанції ТЕЦ.

Її можна інтегрувати у штатну АСУТП, заздалегідь узгодивши:

- тип промислового комп’ютера сервера АСУТП;

- обсяг БД;

- тип локальних мереж;

- обсяг потрібного дискового простору.

Це дасть змогу розмістити на промислових комп’ютерах Замовника прикладне програмне забезпечення та операційну систему, а також усунути конфлікти

у можливо різнорідних операційних та прикладних програмах.

4. Вимоги до умов експлуатації СДМ

Апаратно-програмні засоби СДМ функціонують у двох середовищах експлуатації,

а саме: інтелектуальні контролери та датчики на вільному повітрі з перепадом температур «зима-літо» від –20 до +35°С та вологістю до 60%.

Апаратні засоби верхнього рівня СДМ функціонують за нормальних умов експлуатації: за температури 15–25 °С і вологістю до 70%. Ці умови можуть змінити

за наявності в Замовника СДМ річних трендів температур і вологості його місцевості.

Умов зберігання устаткування для СДМ на складі та умов перевезення складових частин СДМ не розглядатимемо. Їх погоджують Постачальник або Виробник СДМ додатково.

5. Загальні мета та вимоги до СДМ

Основна мета впровадження СДМ – реалізувати вимоги персоналу ТЕЦ,

що експлуатує автотрансформатори, яких цікавить насамперед їх висока надійність і техніка СДМ, або техніку, що не потребує суттєвих експлуатаційних витрат.

Експлуатаційний персонал ТЕЦ через значне старіння парку автотрансформаторів, що становить більше ніж 50 років, прагне продовжити термін експлуатації обладнання у ВРП та розрахувати термін його залишкового ресурсу.

Результат роботи діагностичного процесора СДМ – це діагностична довідка, в якій

із заздалегідь заявленою ймовірністю вказують:

- номер автотрансформатора;

- дату і час формування діагностичної довідки;

- виявлені дефекти в основних вузлах автотрансформатора;

- відпрацьований ресурс;

- залишковий ресурс автотрансформатора з урахуванням виявлених дефектів.

Також менеджерам підприємства надають розрахунки, щоб відповісти

на запитання і зрозуміти: «що вигідніше – змінювати чи ремонтувати?».

Ступінь достовірності виявлених дефектів має становити 0,85 на годинному інтервалі 900 год, розпізнавання дефектів ізоляції експертною підсистемою підтримки прийняття рішення та її ймовірність на часовому інтервалі

з 00:00–24:00.

Приклад застосування прикладного програмного забезпечення було надано

в «Журналі головного енергетика» №1–2/2022.

6. Характеристики об’єктів діагностичного моніторингу:

- автотрансформатор АТДЦТН-200000/330/110/35 – У1;

- марка вводів обмотки ВН 330 кВ – RIP ізоляція марки ETFt 1175-363-1250 B E9 306;

- кількість охолоджувачів системи охолодження – 7;

- рік введення в експлуатацію – 1976.

7. Основні та допоміжні функції СДМ

У «Журналі головного енергетика» №12/2021 ми вже давали загальну інформацію про функції СДМ. У цій статті їх формулюємо як вимоги до конкретного об’єкта,

на якому планують установити стаціонарну СДМ.

Потрібно під робочою напругою контролювати технічний стан двох автотрансформаторів АТ1 та АТ2 ТЕЦ, стаціонарними засобами СДМ. Забезпечити зв’язок з АСУТП за наявною LAN, де як фізичне середовище передавання даних використовується оптоволокно.

Параметри технічного стану:

- ізоляція вводів 330 кВ та обмотки трансформатора;

- тип, місце виникнення та ступінь розвитку дефекту;

- стан ізоляції трьох високовольтних вводів автотрансформаторів АТ1 та АТ2

за струмами провідності, аналіз значень «tgδ» та «C1» вводів; - характеристики п’яти газів і рідини, розчинених у трансформаторному маслі, обох трансформаторів, за результатами яких дають у режимі «онлайн» експертний висновок;

- навантаження трансформатора, щоб уточнити діагностичні висновки системи моніторингу;

- температурні режими роботи трансформатора;

- стан системи охолодження автотрансформаторів;

Додаткова функція СДМ – контролювати стан функціонування апаратних засобів системи, датчиків трансформатора та ліній зв’язку як оптичних, так і провідних типу RS485.

8. Вимоги до надійності

Багато постачальників надають ресурс свого обладнання з відповідним сертифікатом надійності MTBF (Mean time between failures – середня тривалість роботи пристрою між відмовами). Запланований ресурс обладнання СДМ становить від 100 000 год, або 11 років безперервної роботи в режимі 24/7.

Це цілком здійсненні вимоги на рівні розвитку промислової електроніки.

Насправді СДМ з такими вимогами до надійності працюють уже понад 20 років.

Не розглядатимемо інших пунктів розроблення ТЗ на СДМ, зокрема вимог

до електроживлення, матеріалів та комплектуючих, до консервації, пакування

та маркування, до навчально-тренувальних засобів, ергономіки, умов зберігання на складі. Ці вимоги Замовник або Розробник СДМ установлює на етапі підписання договору-постачання відповідно до конкретних умов застосування.

Аналіз роботи автотрансформаторів, особливо тих, які у процесі тривалої експлуатації виробили свій технологічний ресурс, свідчить про те, що для них експлуатаційні витрати на ремонт, випробування та профілактичне обслуговування перевищують нормативи на 15–20% і мають стійку тенденцію до збільшення.

Рівень зносу електрообладнання в підстанціях повсюдно в багатьох галузях промисловості й сільського господарства країни значно перевищує встановлений (~60%), а терміни та обсяги його технічного обслуговування залишаються незмінними. Зрештою збільшується кількість порушень нормальної роботи електрообладнання підстанцій та кількість й інтенсивність відмов у процесі його експлуатації.

Розроблення ТЗ на СДМ має сприяти створенню сучасного діагностичного комплексу, здатного побудувати діагностичну модель (ДМ) автотрансформатора

з характеристиками та параметрами, що надають персоналу найповнішу інформацію про технічний стан автотрансформатора у вигляді діагностичних ознак з висновком «діагностичної довідки» та «прогнозу залишкового ресурсу». Приклад таких моделей наведено в «Журналі головного енергетика» №12/2021.

Методика розрахунку вартості розроблення ТЗ на СДМ

Вартість розроблення ТЗ розраховано на підставі документа «Цінник на розроблення документації АСУТП». Частина 1. Технічне завдання на розроблення АСУТП». Цей документ розроблено 1991 року на замовлення Міністерства електротехнічної промисловості СРСР та прийнято як керівний документ 2009 року НАЕК «Енергоатом» з відповідними доповненнями з ціноутворення 2021 року.

Коефіцієнти до встановлених цін:

- СДМ розробляють для тиражування – К2 = 1,3;

- СДМ розробляють, застосовуючи кошти та системи зарубіжного виробництва, – К3, = 1,2;

- СДМ створюють, використовуючи іноземні стандарти на матеріали, –

К8.5, = 1,18; - СДМ експлуатують у вибухопожежонебезпечних умовах – К 9.1 = 1,3;

- СДМ створюють на реконструйованому об’єкті – К12 = 1,2.

Чинники, що визначають трудомісткість розроблення (бали):

Ф1 = 2 – є діючі аналоги за кордоном;

Ф2 = 1 – характер перебігу керованого процесу – безперервний;

Ф3 = 2 – кількість технологічних операцій – до 10 (реєстрація, передавання інформації, оброблення, зберігання, індикація, сигналізація тощо);

Ф4 = 4 – кількість змінних – 138.

Ціну розроблення визначають:

Цтз = 1,8 Sтз * ∑ Бтз * До; де 1,8 – коефіцієнт індексації 1991/2019;

S – ціннісний множник; ∑ Бтз – сума балів; К = К2 + К3 +К8.5+ К 9.1 + К 12

(1+ додають лише дробові частини) – коефіцієнт, що підвищує.

∑ Бтз = Ф1 + Ф2 + Ф3 + Ф4 = 9. З таблиці 1.3 за контрольною цифрою балів «9» визначаємо Ціну розроблення в цінах 1991 S = 24,84 тис. карбованців.

Розрахункова ціна Цтз = 1,8 * 24840 * (1 + 0,3 + 0,2 + 0,18 + 0,3 + 0,2) = 97 472 грн

(без ПДВ) у цінах 2021 року.

Технічне рішення щодо створення СДМ

Постановка задачі: потрібно під робочою напругою контролювати технічний стан автотрансформаторів АТ1 та АТ2 ТЕЦ5 (рисунок 1), стаціонарними засобами СДМ. Забезпечити зв’язок з АСУТП за наявною LAN, де як фізичне середовище передавання даних використовується оптоволокно.

Параметри СДМ для оцінювання технічного стану було вказано вище.

Спеціально не посилаємося на стандарти й можливі технічні рішення відомих фірм. Пропонуємо надати Замовникові цільову функцію того, що відповідає сучасному рівню технологій реєстрації часткових розрядів (ЧР) та інших даних, щоб скласти уявлення про життєвий цикл його автотрансформатора. Використовуючи цільову функцію, він правильно сформує ТЗ, звірить технічні рішення та отримає орієнтовну вартість створення конкретної СДМ від моменту

її розроблення до постачання та введення в експлуатацію та навчання його спеціалістів.

Використовувані методи та дані – реєстрація струмів, струмів витоків, імпульсів ЧР, температури масла у верхній і нижній точці бака. Пропонуємо використовувати метод фотоакустичної спектроскопії для аналізу газів і вологи розчиненої

в трансформаторному маслі. Для управління енергетичними активами пропонуємо застосувати вітчизняну IoT платформу EKATRA® та ППО «ТОІР Пріоритет».

Об’єкти моніторингу, діагностування та контролю технічного стану:

- Автотрансформатори АТДЦТН-200000/330/110/35-У1. – 2 компл.

- Рік введення в експлуатацію – 1974.

- Потужність – 200 МВА.

- Марка вводів обмотки ВН 330 кВ – RIP-ізоляція, ETFt 1175-363-1250 B E9 306 (посадкове місце кришки для тест-піну №327920: М24*1.5 – 6g).

- Система охолодження – ДЦ (OFAF).

- Кількість охолоджувачів системи охолодження – 7.

Постановка задачі: потрібно під робочою напругою контролювати технічний стан автотрансформаторів АТ1 та АТ2 ТЕЦ – стаціонарними засобами СДМ. Забезпечити зв’язок із наявною АСУТП по наявній LAN, де як фізичне середовище передавання даних використовується оптоволокно.

Побудова структури інформаційного обміну СДМ

СДМ будується на базі трирівневої розподіленої структури, що підтримує сучасні протоколи та стандарти – ModBus, DNP3 & IEC 61850, де рівні такі:

- перший (нижній) – датчики ЧР, струмів, вологості й температури;

- другий (середній) – канали зв’язку з локальної мережі інформаційного

обміну та управління, керівні інтелектуальні контролери для збирання

та оброблення інформації з датчиків. - третій (верхній) – робоча станція (сервер) на базі промислового комп’ютера

з установленим прикладним програмним забезпеченням для підсистеми управління БД вимірювань, роботи діагностичного процесора, моніторингу

в реальному масштабі часу та функціонування «Вікна Користувача»,

що відображає роботу систем моніторингу та діагностування, а також контролює роботу апаратної частини комплексу.

Реалізація технічного рішення

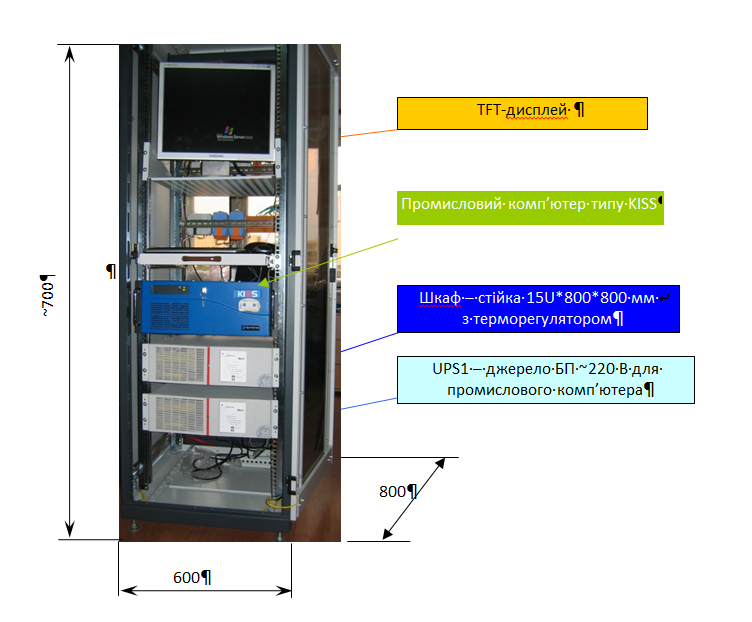

Апаратно-програмна частина. Спрощену структуру комплексу СДМ подано

на рисунку 2.

Верхній рівень – промисловий комп’ютер на базі робочої станції KISS

у промисловій стійці 19U/19” та основні комплектуючі.

Середній рівень – інтелектуальні контролери. Підсистеми збирання інформації

з датчиків на базі інтелектуальних контролерів, змонтованих біля бака трансформатора в захищеній шафі за вимогами специфікації IP55, показано у зборі на рисунку 3. Кількість входів для датчиків – до 18 (але не обмежена).

Нижній рівень – датчики струмів фаз, ЧР і температури.

Датчики ЧР (рисунок 4) та струмів провідності вводів 330 кВ встановлено на тест-виводах (ПІН) вводів 330 кВ автотрансформаторів АТ1 та АТ2 показано на рисунках 3–4. Марка введення – ETFt 1175-363-1250 B E9 306. Посадкове місце для датчика

ЧР – М24*1.5 – 6g.

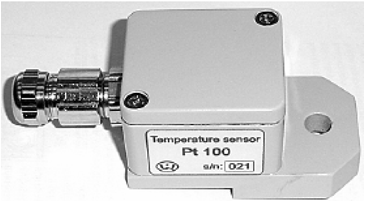

Датчики температури – до восьми, д.б. встановлені на баку трансформатора. Місце встановлення – за погодженням із Замовником. Зовнішній вигляд датчика марки Pt100 (термоопір) показано на рисунку 5.

Про діагностику технічного стану системи охолодження та інших підсистем, прикладне програмне забезпечення, орієнтовний розрахунок, техніко-економічне обґрунтування застосування стаціонарних СДМ для об’єкта «Автотрансформатор» читайте в наступному номері журналу.